首页 > 新闻中心 > 新闻动态 >

油田聚合物配置远程测控设计

发布日期:2012-04-26 09:30 点击:次

一、概述

油田实现第三次采油的重要手段是通过聚合物注入的采油方式,油田远程测控,远程其过程就是在配置站将聚合物与水按一定的比例混合,并经过一定时间的熟化后,通过外输泵输往各个注入站,在注入站加清水稀释,然后注入井里。目前推广的“集中配置、分散注入”式聚合物配置系统即一个聚合物配置站对应多个注入站。

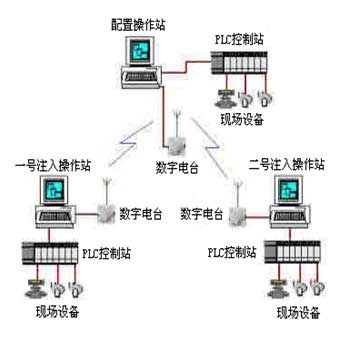

目前,配置与注入的控制相对独立,没有建立联系配置和注入的控制系统,由于油田地域广阔,要想实现稳定有效的集中控制有很大的困难。而且各站之间距离遥远采用常规的控制是不可能实现的,通过采用力控软件的内置控制算法利用电台远程通讯组件来建立起了配置站和注入站协调统一的控制系统。

某油田现在处于三次采油阶段,聚合物母液是三次采油主要注入井口成分,所以母液的大规模的配制必不可少,这就必须要建设自动化、大规模的聚合物配制站。

从现场实际情况来看,绝大多数“配注站”的控制系统中都存在一个共性问题:即缺少一套切实可行的综合控制系统。一方面,虽然在配置站都实现了自动化监控系统,但在注入站仍然是手动控制,注入站的工人要时刻监视储液罐的液位、压力、流量变化,手动进行调整,还要用电话与配置站联系,通知配置站调整外输泵变频器的频率和调节阀的开度,而具体的调整量还要双方多次联系,不断地调整,才能逐渐逼近所要求的目标,不仅劳动强度大,而且工作效率低。另一方面,由于配置站与注入站之间的距离遥远,直线距离一般都在1.5公里以上,而且中间隔有沼泽地,不仅架设线路困难而且不便于维护。

本项目对过去实验阶段的以人工测控为主的装置用先进的 PLC及上位机组太软件组成的监控系统进行升级替代,并在实际生产中取得满意的效果。

二、设计方案及聚合物配置

2.1、方案设计

本系统以PLC为控制主体,并配置组态软件作为监控系统,来实现对系统的数据监视和流程控制。系统网络结构简单,PLC通过工业总线形式从各设备传感器、压力仪表等采集数据,通过软件设计控制程序,对现场开关、阀门等进行监控处理,并可以以多种工作方式进行操作,如就地操作模式、远程操作模式、自动流程控制等,将设备进行集中控制管理,并监视其运行状况,方便进行故障处理。PLC控制站同监控计算机之间通过以太网进行数据通讯,控制终端均设置在监控中心,由工作人员进行监控。

上位机根据工艺流程设计监控画面,具有数据采集显示、数据存储管理、报警输出、历史数据存储及报表生成等功能,并连接网络打印机,方便生产过程中需要生成各种报表文件。该系统设计了冗余的配置模式,两台上位机通过以太网相连接,正常时主机进行于PLC的通讯,而主机发生异常时由从机与下位控制系统通讯,数据同步备份,保证了数据一致和完整性,使生产安全稳定的运行。

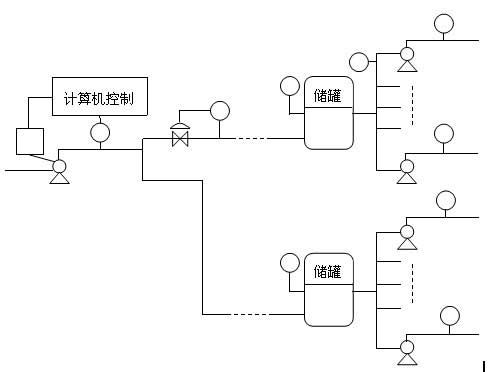

聚合物配置

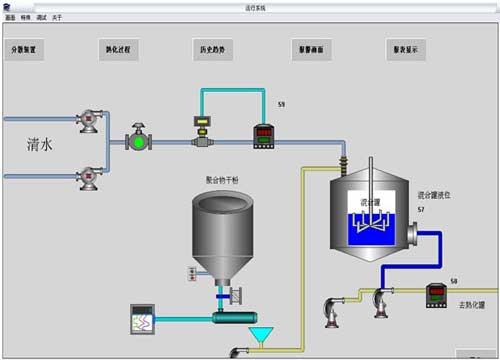

图2-1 聚合物配置图

油田根据三次采油的需要,在采油各作业区大量采用了胶联聚合物配置系统。该系统可以分为2个环节,即聚合物的分散和聚合物溶液的熟化。分散装置在整个系统中占有重要的地位,其作用是将干粉状的聚合物与水通过配比,搅拌,使其混合成均匀的满足浓度要求的溶液。因为聚合物溶液的配置浓度精度要求较高,聚合物遇水又易产生“鱼珠”“粘团”,所以,这部分要由计算机实现全部的自动化控制。并且,装置还可做成可移动的车载形式。而熟化系统主要是在现场熟化罐中完成的,这部分的控制形式可以是人工的也可以是计算机的。

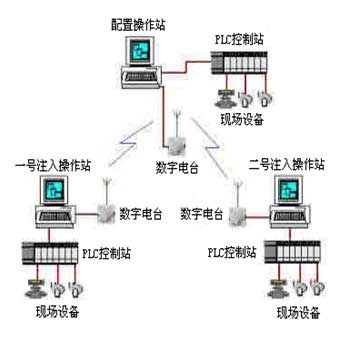

计算机监控系统的控制方案是使用工业控制计算机加可编程控制器组成的自动控制系统代替原手动控制系统,配置站和注入站完全实现自动控制,通过数字电台进行数据通讯,达到配置站和两个注入站之间的联动控制,各站的控制系统组成一个有机的整体系统,改变过去自成体系的分裂局面。这样不但可以降低工人的劳动强度,提高工作效率,而且可以很好地协调聚合物配置与注入之间量的关系,有效地降低成本,达到最佳配置效果。

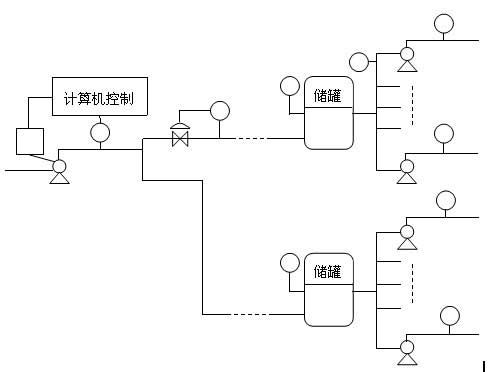

当储液罐的液位发生变化时,就需要调整配置站外输泵变频器的输出频率来调整外输泵的转速,同时调整外输泵出口阀门的开度,当调整阀门的开度不能使流量达到要求时,应微调变频器,由此控制配置站输出到注入站的聚合物流量来调整注入站储液罐的液位。聚合物配置图如图2-1所示。

油田聚合物配置控制系统包括分散部分和熟化部分。

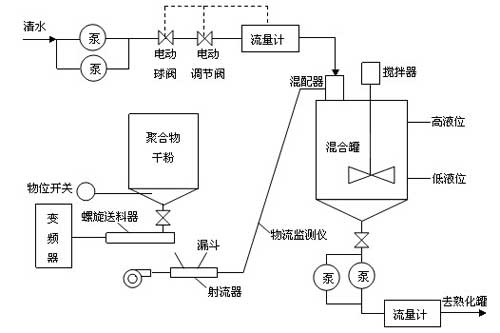

(1)分散部分工艺流程图如图2-2所示。

图2-2分散控制流程图

控制流程如下:在供给压力水0.4-0.5Mpa、干粉、电力(220V、380V)后。该部分可按照要求的配液浓度进行自动生产配液(浓度可调),误差小于±5% 。清水由清水泵打入,聚合物由聚合物罐经过鼓风机射流器送入,清水和聚合物在混配器中混合,进入混合罐,经搅拌,使其生成所要的溶液,再由转液泵打去当地的熟化罐。至此完成了整个配置的分散过程。

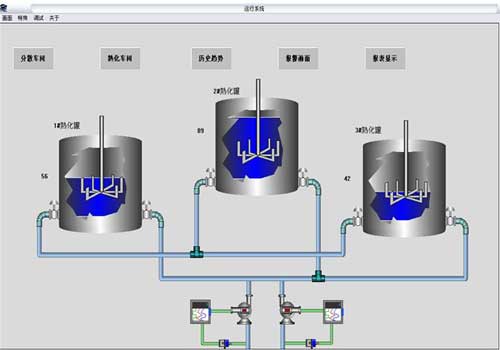

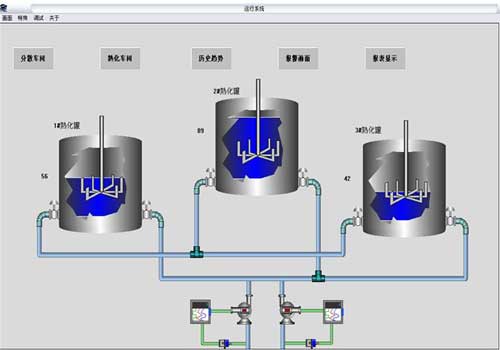

(2)熟化部分流程图如图2-3所示。

图2-3熟化控制流程图

如图2-3所示由分散装置配置完成的聚合物溶液经过转液泵打入3个熟化罐,在熟化罐里,搅拌120min以上形成的溶液即可满足使用标准,经过外输泵打出,去各注入站。

三、统配置及功能实现

3.1、系统配置

硬件:监控中心配置2台工控机,安装组态王软件并配有除灰监控系统用于工作人员进行监控操作,并配置双机热备模式;同时安装欧姆龙PLC,对现场设备进行数据采集和监控,并通过以太网交换机连接到2台上位机,进行数据通讯。

软件:由组态王设计的除灰系统监控软件对采集数据和工艺流程进行管理、控制;PLC 编程软件将控制程序下装到PLC,并对PLC进行网络组态。硬件配置具有扩展性,用于增加设备或与其他系统进行通讯。

本方案的逻辑及顺序控制部分采用PLC来完成,整个控制过程的画面监测,由力控监控软件来完成。整个控制系统分为2个部分,分散和熟化,在PLC里可以形成2个子程序,按需调用。画面监测也可以分成2个部分,分别显示。自动监控系统的结构如图3-1所示。

图3-1自动监控系统结构图

3.2、功能实现

在系统中建立混合罐、熟化罐液位,流量计读数,罐内动态液位显示,曲线,警报等动态变量时,需先在“设备”中建立仿真PLC,并在“数据词典”中建立所需动态变量,设置连接设备、寄存器类型、数据类型等信息。可变数字的显示在监控画面中应设为“##.##”;管内动态液位通过设置背景色及填充色显示,设置完毕后,均将其与相对应的动态变量相连接。按钮功能的实现需要输入适当的命令:

退出:exit(0);

切换画面:showpicture(’****’);(“****”表示所切换的画面)

输入提示:支持触摸屏的工作方式,凡有输入的地方均出现软键盘。可进行配方管理,根据需要,操作人员可以调整溶液的配比。

根据系统工艺需求,该系统设计了丰富的画面显示,形象动态的显示分散系统、熟化系统布置图,并采用不同颜色的显示来反映各设备的运行状态。该系统具有完善的报警处理,系统出现报警时,能显示报警画面、显示报警内容,并对报警进行记录,以便查询、打印。

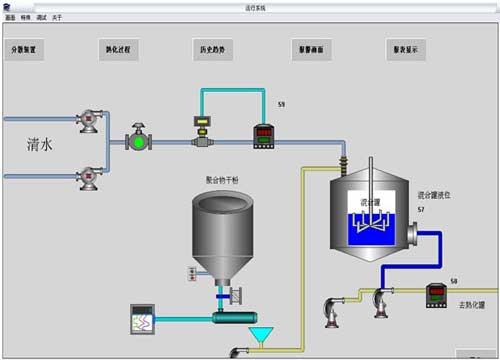

画面监测:包括流程监控画面、工艺参数显示、报警画面、趋势画面和报表画面。流程监控画面如图3-3。

图3-3流程监控画面

图3-3主要是分散装置流程图。清水经水泵、电动球阀、电动调节阀流向混合罐;同时,聚合物干粉经螺旋送料器、漏斗、射流器、混配器流入混合罐。在混合罐内将两种原料搅拌后,流向熟化罐。

图3-3流程监控画面

图3-3主要是分散装置流程图。清水经水泵、电动球阀、电动调节阀流向混合罐;同时,聚合物干粉经螺旋送料器、漏斗、射流器、混配器流入混合罐。在混合罐内将两种原料搅拌后,流向熟化罐。

熟化过程画面如图3-4所示。来自分散装置的混合物分别经1号、2号、3号熟化罐后,流向注聚泵。该系统具有完善的报警处理,系统出现报警时,能显示报警画面、显示报警内容,并对报警进行记录。

将工艺流程真实地在流程画面上反映出来,该画面具有实时、立体、动态的效果。该画面不但具有直接显示每一个罐区的液位、体积、重量功能,还具有动态介质流程走向和各种报警功能。报警系统如图

图3-4熟化过程画面

3-5所示。

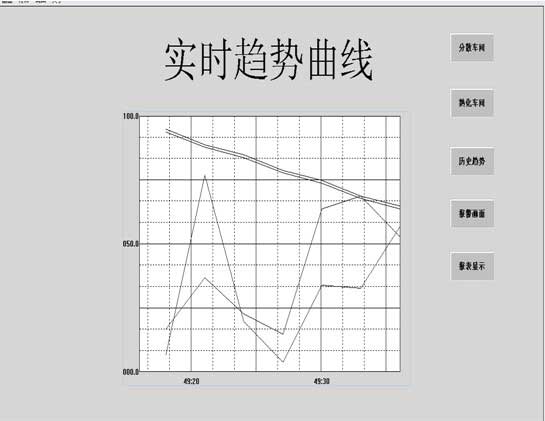

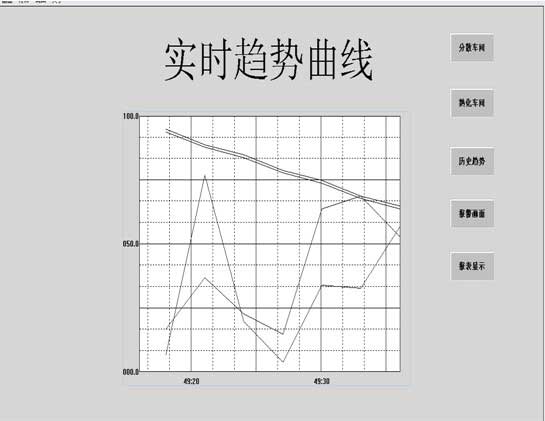

每一个液位都具有历史趋势和实时趋势功能,历史趋势最长可达350小时,操作工可根据要求随时进行查找。

对重要生产数据都具有语音报警功能,当参数达到高限报警或低限报警时,由语音直接输出、提醒操作工注意。

报警画面包括对分散车间和熟化车间的异常状况发出警报。当分散车间的混合罐内液位出现异常时,警报窗口会将事件日期、事件时间、报警日期、报警时间、变量名、报警类型、界限值、优先级、操作员等信息如实反馈。当熟化车间的3个熟化罐中的任意一个,出现液位过高或过低的状况时,系统也会发出报警,各罐之间警报不发生冲突,可同时显示多个报警信息。

图3-6所示为混合罐和1、2、3号熟化罐的液位曲线图。

图3-5报警画面

图3-6实时趋势曲线画面

聚合物驱油技术具体又分为聚合物驱,碱-聚合物驱、表面活性剂-聚合物混相驱、碱、表面活性剂-聚合物混相驱。实际应用中,常根据不同的油层物性(低渗透、中渗透、高渗透油层)而定采用多大分子量的丙烯酰胺类聚合物合适。如我国的大庆油田,因其渗透率较高,用于驱油的HPAM的分子量不应低于1000万。然而,目前,辆工业生产难度大,大部分从英国、日本等国引进。产品形态有乳液产品,水溶性凝胶产品、粉状产品。因其用量大、市场稳定,开发研究我国的高分子量丙烯酰胺类聚合物的工业化合成工艺技术很有必要。

四、结论与体会

本案例对组态王有了初步的认识,并在运用和软件模拟运用上有了很大的提高。油田聚合物控制系统具有可靠的PLC对设备进行集中控制,并配置组态软件作为监控系统,来实现对系统的数据监视和流程控制。系统网络结构简单,PLC通过工业总线形式从各设备传感器、压力仪表等采集数据,通过软件设计控制程序,对现场开关、阀门等进行监控处理,并可以以多种工作方式进行操作,如就地操作模式、远程操作模式、自动流程控制等,将设备进行集中控制管理,并监视其运行状况,方便进行故障处理。

参考文献

[1] 童启明.控制系统数字仿真与监控组态软件应用[M].北京:科学出版社,2006.

[2] 王亚民.组态软件设计与开发[M].陕西:西安电子科技大学出版社,2003.

[3] 袁秀英.组态控制技术[M].北京:电子工业出版社,2003.

[4] 覃贵礼,吴尚庆.组态软件控制技术[M].北京:北京理工大学出版社,2007.

[5] 严盈富.监控组态软件与PLC入门[M].北京:人民邮电出版社,2006.

[6] 马玉春.计算机监控技术与系统开发[M].北京:清华大学出版社,2007.

[7] 蔡燕杰.聚合物驱注采调整技术[M].中国石化出版社,2002.

本文转载百度文库

上一篇:GPRS MODEM在远程测控系统中的应用 | 下一篇:测控前景和具备的知识能力-北京测控公司